Sistema de elevação para fabricante de concreto pré-moldado

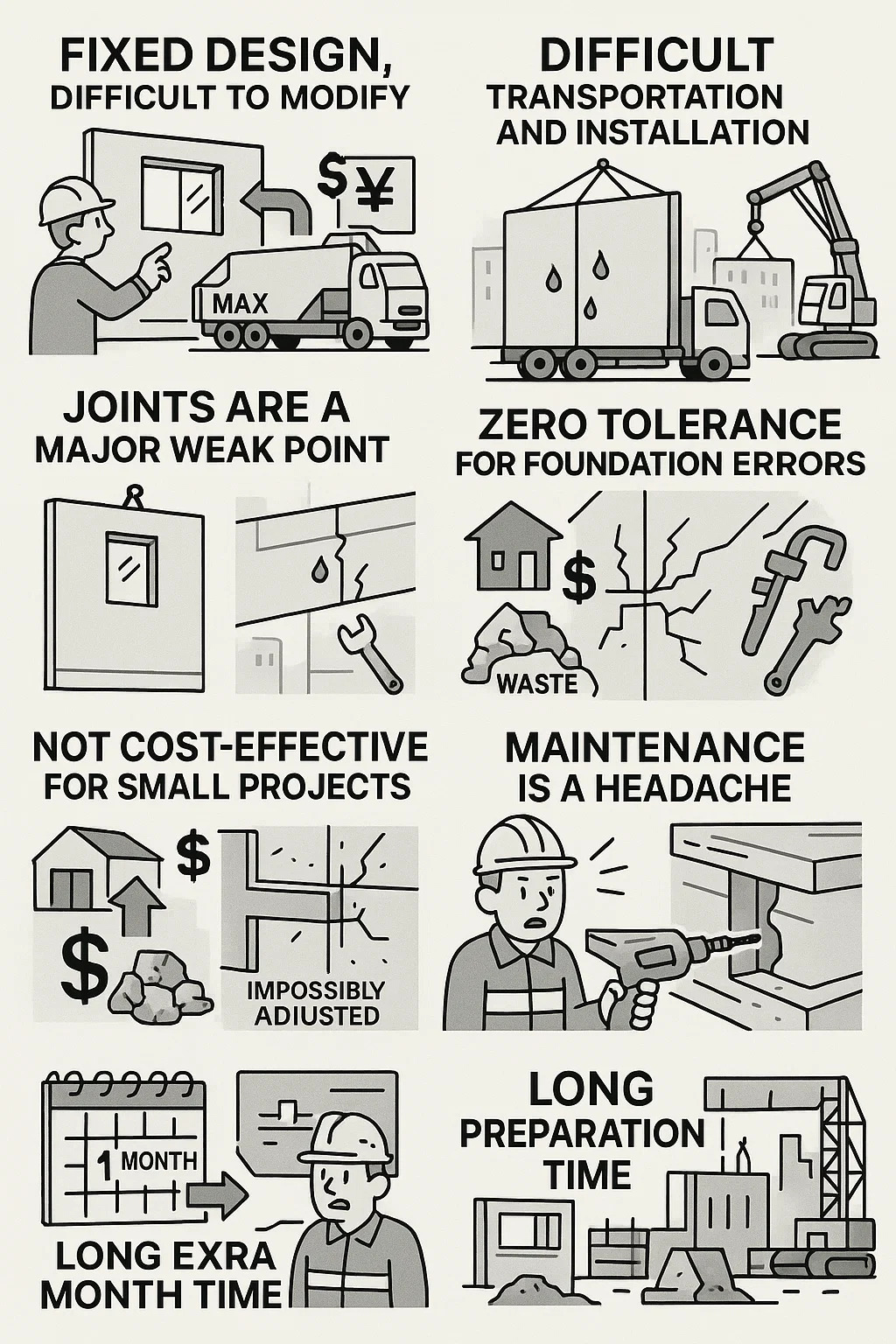

Aqui estão algumas desvantagens comuns do concreto pré-moldado em aplicações práticas:

1. Design fixo, difícil de modificar

Altos custos de molde: Cada molde de aço requer moldagem especializada. Se a posição da janela for alterada no meio do processo de design, todo o conjunto de moldes poderá precisar ser descartado e refeito.

Limitações estritas de tamanho: O tamanho máximo dos componentes é limitado por restrições de transporte (por exemplo, um caminhão não pode transportar um painel de parede de 4 metros de largura), impossibilitando formas complexas.

2. Transporte e instalação difíceis

Componentes grandes e difíceis de mover: Vigas extralongas e painéis de parede grandes requerem caminhões especializados. Os desvios são necessários quando se deparam com restrições de altura ou passagens subterrâneas, tornando os custos de transporte mais caros do que os próprios materiais.

Requisitos de Elevação Elevados: Espaço insuficiente para guindastes grandes? Não podem ser utilizados em vielas estreitas ou áreas residenciais antigas, sendo necessária a utilização de concreto moldado no local.

3. As articulações são um grande ponto fraco

Propenso a vazamentos: As juntas entre os painéis de parede e as lajes dependem inteiramente de selante. Se o selante envelhecer ou não for aplicado corretamente, ocorrerão vazamentos, exigindo cinzelamento da parede para reparos.

Alta resistência a terremotos: Durante terremotos, as juntas dos componentes são propensas a rachaduras e desprendimentos, representando um risco maior do que estruturas monolíticas fundidas no local.

4. Tolerância zero para erros básicos

A fundação deve ser precisa: mesmo um desvio de 2 cm nos parafusos pré-embutidos fará com que toda a coluna fique desalinhada com o furo, exigindo alargamento do furo no local ou retrabalho na fábrica.

A correção no local é difícil: se as dimensões dos componentes estiverem incorretas na chegada, é impossível ajustá-los no local cortando barras de reforço como na construção moldada no local.

5. Não é rentável para pequenos projetos

Pequenas quantidades, alto preço unitário: apenas construir um pequeno armazém? O custo da fôrma por si só é 30% superior ao da moldagem in loco.

Resíduos de sucata: A fábrica geralmente não recicla os resíduos de concreto que sobraram do corte de componentes de formato irregular.

6. Manutenção é uma dor de cabeça

Se quebrar, toda a peça deverá ser substituída: Se um caminhão danificar um canto de uma parede pré-moldada, não poderá ser reparado localmente; toda a seção deve ser desmontada e substituída.

Difícil de modificar a tubulação: Quer adicionar uma tubulação de água a uma laje pré-moldada? Requer furos e ranhuras, potencialmente danificando as barras de reforço internas.

7. Longo tempo de preparação

Ciclo de projeto longo: Todos os detalhes devem ser finalizados antes do início da construção e os desenhos devem ser verificados repetidamente, demorando um mês a mais em comparação com a construção moldada no local.

A estabilidade da cadeia de abastecimento é crucial: as fábricas estão operando em plena capacidade? Espere, perder pelo menos uma placa irá paralisar todo o canteiro de obras.